Try4Ce

Dauer-User

- 379

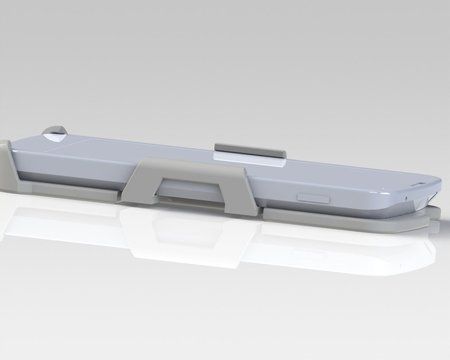

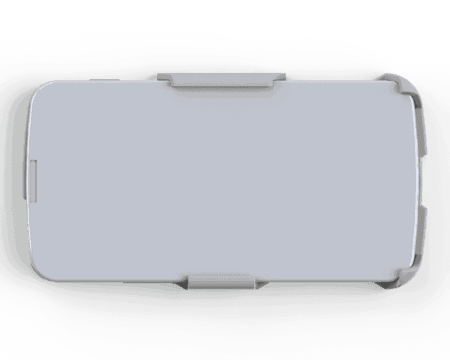

Das sieht ja mal richtig schick aus. Gefällt mir echt gut und ist auch sauber für das N4 konstruiert. Respekt!

Wenn dann noch eine funktionierende Induktionsladung integriert wird, bin ich 120%ig dabei. Man merkt, das du Ahnung davon hast und finde es klasse, das du deine Erfahrungen für sowas einsetzt. Autohalterungen sind für das N4 aktuell relativ spärlich gesäht und die verfügbaren sprechen mich nicht sonderlich an.

Werde das hier gespannt verfolgen! Falls das in Produktion gehen sollte, bin ich jedenfalls schonmal ein Käufer ;-)

Wenn dann noch eine funktionierende Induktionsladung integriert wird, bin ich 120%ig dabei. Man merkt, das du Ahnung davon hast und finde es klasse, das du deine Erfahrungen für sowas einsetzt. Autohalterungen sind für das N4 aktuell relativ spärlich gesäht und die verfügbaren sprechen mich nicht sonderlich an.

Werde das hier gespannt verfolgen! Falls das in Produktion gehen sollte, bin ich jedenfalls schonmal ein Käufer ;-)