brrrrrrrrr

Stamm-User

- 2.488

Taiwan ist das Herz der globalen Halbleiterindustrie. 80% aller Halbleiter werden in Taiwan hergestellt. 60% allein bei TSMC. Neben TSMC, die in der öffentlichen Berichterstattung sehr präsent sind, gibt es noch weit mehr große Hersteller, Fabs, Tester und Assembler in Taiwan und in anderen Ländern. Während es verständlicherweise streng verboten ist, in den sicheren Produktionsbereichen dieser Firmen Fotos zu machen, besteht allerdings die Möglichkeit für Fotos im TSMC Museum of Innovation in Hsinchu in Taiwan. Die Fotos, die man dort von den verschiedenen Lehrvideos machen darf, geben einen realistischen Einblick in den komplexesten industriellen Produktionsprozess der Welt. Der Eindruck in die Fortschrittlichkeit dieser Technologie und die damit verbundenen Anforderungen an die Sicherheit sind nicht nur auf TSMC beschränkt, sondern betreffen sämtliche Waferfabs, Tester und Assembler aller Hersteller in Taiwan und anderswo. Dieses ist eine Projektionsfläche im TSMC Museum of Innovation, von der die meisten der folgenden Fotos stammen:

Die folgenden Fotos sollen am Beispiel von TSMC einen Eindruck in die allgemeinen Prozesse und Sicherheit aller großen Halbleiterhersteller, -Tester und -Verarbeiter vermitteln.

Anfahrt:

Anfahrt (GigaFab 18):

Die wahre Größe einer solchen modernen Fab wird auf Fotos nicht deutlich. Die Kantenlänge des Geländes ist rund 2km (google Maps Screenshot):

Die Produktionsgebäude selbst sind Quader von mehreren 100 Metern Kantenlänge und über 50 Metern Höhe. Eine Fab besteht aus mehreren solcher Gebäude P1 bis Px. "P" steht für "Phase". Eine neue Fab nimmt ihren Betrieb auf, wenn eine oder mehrere Phasen errichtet und eingerichtet sind, während weitere Phasen schrittweise später hinzukommen. In jedem dieser Blöcke bzw. Phasen befinden sich meist fünf oder sechs Etagen und zwei Kelleretagen, mit Cleanrooms, Subfabs, elektrischer Versorgung, chemischer Versorgung und Luftumwälzung und -Filterung.

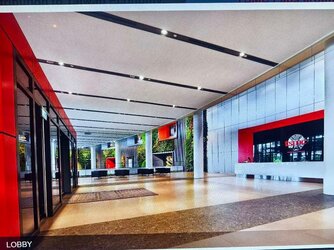

Die Lobby von Fab 18:

Eine typische Rezeption, an der sich Besucher registrieren, identifizieren, Geheimhaltungsverpflichtungen lesen und unterschreiben, ihre Besucherausweise erhalten und auf ihren Begleiter warten:

Je nach Hersteller und je nach individuellem Sicherheitskonzept muss man hier bereits seine Smartphones und Smartwatches abgeben. In anderen Fällen, wenn vorhanden, darf man sie bis in die Kundenbereiche mit den Besprechungsräumen mitnehmen. Laptops werden registriert und alle physikalischen Ports mit Siegeln verklebt.

Dieses ist nicht der erste Sicherheitslevel. Der erste Sicherheitslevel ist das Gate am Eingang, wo man bereits registriert wird, inklusive des Kennzeichens des Autos oder Taxis.

Wenn biometrische Erkennung ein Teil der Sicherheitseinrichtung ist, muss man außerdem seine biometrischen Daten erfassen lassen:

Schon der Weg von der Rezeption zum ersten Sicherheitsgate erfolgt nur begleitet von dem Ansprechpartner in der Firma, der den Besuch angemeldet hat:

Das erste Sicherheitsgate. Davon gibt es viele. Übergänge von einem Sicherheitlevel zum Nächsten haben oft solche Gates. Auf diese Weise kann man Zugangsberechtigungen präzise modellieren. Bereits die Kundenbereiche mit den Besprechungsräumen haben Sicherheitsgates:

Insbesondere, wenn man in die eigentlichen inneren Bereiche geht, gibt es an den Übergängen der höheren Sicherheitsebenen zusätzlich Metalldetektoren. Die Smartphones und Smartwatches, wenn sie nicht schon an der Rezeption abgegeben werden mussten, müssen in den Besprechungsräumen verbleiben. Die Laptops sowieso:

Der Zugang zu der sicheren Produktion beginnt, neben dem Passieren von mehreren weiteren Sicherheitslayern mit dem Eingang zum Reinraum. Der Begriff "Reinraum" ist irreführend, weil er sich fast immer über mehrere Etagen oder gar über mehrere Phasen der Fab erstreckt, die durch Reinraumbrücken miteinander verbunden sind:

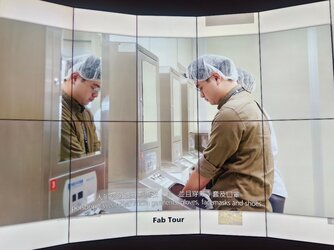

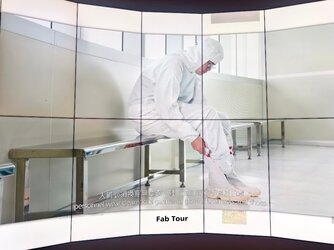

Anziehen des "Bunny Suits":

Airshower:

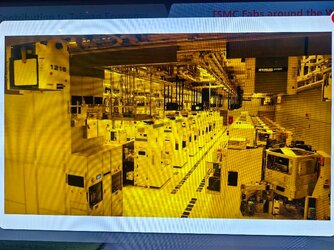

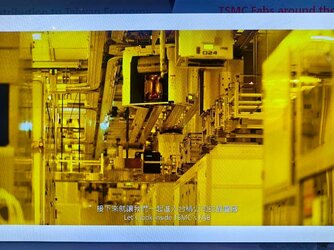

Ab hier sind die nächsten Fotos Beispielfotos der Produktionsumgebung einer Fab am Beispiel von TSMC. Andere Produktionsschritte anderer Hersteller, wie z.B. Testen oder Assembly sind genauso eindrucksvoll. Die Produktionsschritte und gar der Materialfluss ist hier voll automatisiert, so dass außer für Maintenance kaum Menschen in der gigantischen Produktionsfläche sind. Der Umfang der Produktionsschritte einer Fab ist dabei oft unterschiedlich. Einige Fabs produzieren nur die eigentlichen Wafer. Andere Fabs produzieren ebenfalls die hierfür notwendigen Masken zur Belichtung. Wieder andere Fabs bieten außerdem weiterführende Produktionsschritte an wie das unbedingt notwendige logische Testen der Chips, das Zersägen der Wafer und das Vorbereiten der einzelnen Chips in ein Endprodukt, so dass es in ein elektronisches Produkt wie ein Smartphone eingebaut werden kann. Bonding, Bumping, WLCSP (Wafer Level Chip Scale Package) u.v.m. sind einige solcher weiterführenden Assembly-Schritte.

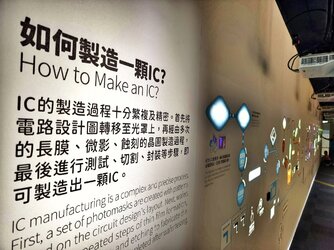

Die folgenden Fotos zeigen die eigentliche Waferproduktion mit seinen hunderten von sich wiederholenden Schritten wie chemisches und mechanisches Schleifen, Doping, Diffusion, Gasphasenbehandlung, Beschichtungen, Lithographie und Belichtung, Ätzen, Ionisierung, Metallbeschichtungen, chemisches und mechanisches Polieren usw., und das alles in vielen Wiederholungen, bis alle Schichten des Wafers vollständig sind. Und immer wieder dazwischen kommen automatische Inspektionen der Wafer mit Elektronenmikroskopen.

Temperatur, Luftfeuchtigkeit, Luftdruck, Partikelgröße der Luftreinheit, Ionisierung, Magnetfeld, Vibrationen, Lichtwellenlänge usw. sind Parameter, die dabei immer präzise kontrolliert und eingehalten werden müssen.

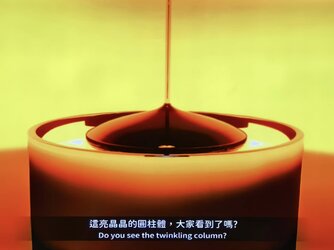

Der Produktionsprozess wird in dem TSMC Museum of Innovation in Videos teilweise vereinfacht dargestellt. In dem Museum war für mich zwar das Fotografieren erlaubt, nicht jedoch das Filmen. Eines der Videos, eine kurze Übersicht, ist auch auf Youtube verfügbar. Den Link habe ich am Ende dieses Beitrages eingefügt.

Sämtliche Hersteller-Logos auf den komplexen Produktionsanlagen, wie ASML, Applied Materials, Daifuku, Muratec u.v.m. wurden scheinbar aus dem Video digital entfernt. Normalerweise sieht man im Reinraum auf jedem Gerät prominent die Hersteller-Logos.

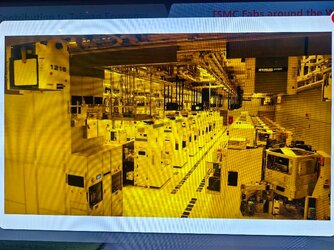

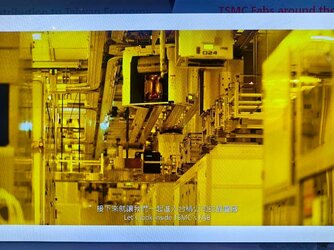

Wenn man zum ersten Mal einen Reinraum betritt, kommt einem das gelbe Licht ungewöhnlich vor. Das Licht hat eine Wellenlänge, welches die mit Fotolack beschichteten Wafer vor versehentlicher Belichtung bewahrt.

EUV Lithografie:

Eine EUV Lithographie Station kostet ca. 50 Mio. US Dollar. Oft stehen im Zentrum einer Phase (weil dort die strukturellen Erschütterungen und Vibrationen am geringsten sind) 30 oder mehr solcher Geräte, und sie machen dennoch weniger als 5% der gesamten Reinraumfläche aus. Die neuste Generation an Lithografiestationen für 2nm Strukturgröße kostet angeblich momentan noch das Vierfache, also 200 Mio US Dollar. Eine Station hat ca. die Größe von zwei aneinander gereihten Doppeldeckerbussen.

Beispiele für die vielfältigen anderen Stationen im Laufe der Waferferproduktion:

OHT, Overhead Hoist Transport bzw AMHS, Automated Material Handling System. Über dieses an der Decke angebrachte überaus komplexe und autonom agierenende Transportsystem werden die Wafer in standardisierten Behältern (FOUP, Front Opening Unified Pod) sowie die überaus wichtigen Masken zu den Stationen und zwischen den Stationen transportiert. Für das Design und den Betrieb des gigantischen Netzes von Schienen, Weichen und oft auch mehreren Ebenen und den Betrieb von hunderten autonomer Vehikel werden hochqualifizierte und erfahrene Experten aus dem öffentlichen Verkehrswesen beschäftigt, da es keinen großen Unterschied zu dem chaotischen Massenverkehrsfluss in öffentlichen Verkehrsnetzen gibt:

Zu Beginn des Produktionsprozesses werden reine unbehandelte Wafer oder teilproduzierte Wafer von FOSB (Front Opening Shipping Box) in FOUP für den internen Produktionsprozess umgepackt und am Ende des Produktionsprozess, vor dem Shipping, wieder in FOSB umgepackt.

Die vielen automatisierten Systeme müssen durch geeignete Schnittstellen synchronisiert werden. Die Überwachung dieser Systeme findet heutzutage von außerhalb des Reinraumes statt, auch wenn dieses Foto noch aus dem Reinraum stammt. Es ist jedoch nicht mehr zeitgemäß:

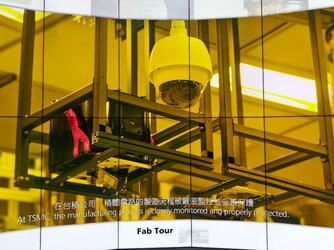

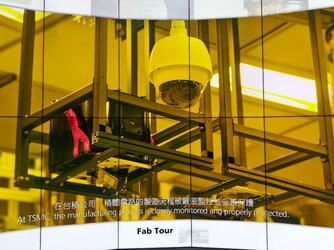

CCTV Kameras sind ein wichtiger Teil der Sicherheit. In jeder einzelnen Phase einer Fab sind oft gut und gern über 3000 Kameras, manchmal über 4000 Kameras installiert. Das heißt, pro Fab können es über 10.000 Kameras sein:

Das Foto zeigt einen operativen Sytemüberwachungsraum für die vielfältigen automatischen Produktionssysteme:

Aus verständlichen Gründen gibt es keine Fotos von des SCCs (Secure Control Center) in denen die CCTVs und Alarmsysteme beobachtet werden und Alarme bearbeitet werden. Die SCCs sind der wesentliche Bestandteil des Sicherheitskonzepts.

Insbesondere das Handling von Maskendaten und anderen Kundendaten ist sehr sicherheitskritisch. Selbst wenn die Fab ihre Masken nicht selbst produziert, so sind die Maskendaten dennoch wichtig zur Anpassung der genauen Produktionsparameter. Das Einsehen der Maskendaten ist einer der sicherheitskritischsten Schritte. Dasselbe gilt für die Handhabung von Testskripten für das logische Testen der Wafer und Chips. Beides, Maskendaten und Testskripte sind geheime Kundendaten höchsten Ranges und müssen entsprechend sicher gehandhabt werden.

Im TSMC Museum of Innovation werden viele Filme gezeigt. Der Film mit einem einführenden Überblick, aus dem auch viele der hier abgebildeten Screenshots stammen, ist auf Youtube zu finden und heißt "TSMC Fab Tour". Dieses ist der Link:

Dieser Film gibt einen guten Überblick in die Produktionsweise moderner Chips:

Die Fab 18 in Tainan produziert in 3nm Technik, d.h. die neuesten Prozessoren werden dort produziert. Die Fab 22 in Kaohsiung wird ab nächstes Jahr in 2nm Technik produzieren.

Zu den Kosten:

Quelle: TSMC’s 1.4nm Process, Also Called Angstrom, Will Make Even The Most Lucrative Clients Think Twice When Placing Orders, With An Estimate Claiming That Each Wafer Will Cost $45,000

Ab Q4 diesen Jahres (2025) wird Fab 22 in Kaohsiung mit 2nm die Führungsrolle übernehmen. Aufträge werden seit April entgegen genommen. MediaTek wird der erste oder einer der ersten Großkunden für 2nm sein. Ein einzelner Wafer wird 30.000 USD kosten. Die zukünftige 1,4nm Technologie wird den Preis für einen Wafer auf sagenhafte 45.000 USD schießen lassen. In einen FOUP bzw. FOSB passen 25 Wafer, d.h. der Inhalt eines einzigen Containers wird mehr als 1.1 Mio. USD betragen.

Smartphone Prozessoren haben keine allzu große Fläche. Es passen ca 500 Dies (Chips) auf einen Wafer, den Yield (Ausschuss) nicht berücksichtigt. Das heißt, allein die reinen Fab-Kosten liegen pro Chip bei fast 100 USD, und das noch ohne Testing (auch ausgesprochen teuer. Hier wird nach Dauer des Testdurchlaufs abgerechnet), Personalisierung, ohne Assembly, Sägen, Packaging, Cutting, Bumping, Bonding, WLCSP, Lasern etc., ohne Maskenproduktion (für einen Prozessor sind über 30 Masken notwendig, die pro Stück gut und gern jeweils mehr als 1 Mio USD an Herstellungskosten wert sind. Quelle Das heißt, ein kompletter Maskensatz kostet über 30 Mio. USD), ohne Entwicklungskosten, ohne Steuern, ohne Zoll und ohne Gewinnspanne.

Es braucht bis zu drei Monate, bis ein Wafer alle Produktionsschritte durchlaufen hat und fertig ist. Und dann beginnen Testen und Assembly...

Billig werden die neuen Prozessoren also nicht werden.

Die folgenden Fotos sollen am Beispiel von TSMC einen Eindruck in die allgemeinen Prozesse und Sicherheit aller großen Halbleiterhersteller, -Tester und -Verarbeiter vermitteln.

Anfahrt:

Anfahrt (GigaFab 18):

Die wahre Größe einer solchen modernen Fab wird auf Fotos nicht deutlich. Die Kantenlänge des Geländes ist rund 2km (google Maps Screenshot):

Die Produktionsgebäude selbst sind Quader von mehreren 100 Metern Kantenlänge und über 50 Metern Höhe. Eine Fab besteht aus mehreren solcher Gebäude P1 bis Px. "P" steht für "Phase". Eine neue Fab nimmt ihren Betrieb auf, wenn eine oder mehrere Phasen errichtet und eingerichtet sind, während weitere Phasen schrittweise später hinzukommen. In jedem dieser Blöcke bzw. Phasen befinden sich meist fünf oder sechs Etagen und zwei Kelleretagen, mit Cleanrooms, Subfabs, elektrischer Versorgung, chemischer Versorgung und Luftumwälzung und -Filterung.

Die Lobby von Fab 18:

Eine typische Rezeption, an der sich Besucher registrieren, identifizieren, Geheimhaltungsverpflichtungen lesen und unterschreiben, ihre Besucherausweise erhalten und auf ihren Begleiter warten:

Je nach Hersteller und je nach individuellem Sicherheitskonzept muss man hier bereits seine Smartphones und Smartwatches abgeben. In anderen Fällen, wenn vorhanden, darf man sie bis in die Kundenbereiche mit den Besprechungsräumen mitnehmen. Laptops werden registriert und alle physikalischen Ports mit Siegeln verklebt.

Dieses ist nicht der erste Sicherheitslevel. Der erste Sicherheitslevel ist das Gate am Eingang, wo man bereits registriert wird, inklusive des Kennzeichens des Autos oder Taxis.

Wenn biometrische Erkennung ein Teil der Sicherheitseinrichtung ist, muss man außerdem seine biometrischen Daten erfassen lassen:

Schon der Weg von der Rezeption zum ersten Sicherheitsgate erfolgt nur begleitet von dem Ansprechpartner in der Firma, der den Besuch angemeldet hat:

Das erste Sicherheitsgate. Davon gibt es viele. Übergänge von einem Sicherheitlevel zum Nächsten haben oft solche Gates. Auf diese Weise kann man Zugangsberechtigungen präzise modellieren. Bereits die Kundenbereiche mit den Besprechungsräumen haben Sicherheitsgates:

Insbesondere, wenn man in die eigentlichen inneren Bereiche geht, gibt es an den Übergängen der höheren Sicherheitsebenen zusätzlich Metalldetektoren. Die Smartphones und Smartwatches, wenn sie nicht schon an der Rezeption abgegeben werden mussten, müssen in den Besprechungsräumen verbleiben. Die Laptops sowieso:

Der Zugang zu der sicheren Produktion beginnt, neben dem Passieren von mehreren weiteren Sicherheitslayern mit dem Eingang zum Reinraum. Der Begriff "Reinraum" ist irreführend, weil er sich fast immer über mehrere Etagen oder gar über mehrere Phasen der Fab erstreckt, die durch Reinraumbrücken miteinander verbunden sind:

Anziehen des "Bunny Suits":

Airshower:

Ab hier sind die nächsten Fotos Beispielfotos der Produktionsumgebung einer Fab am Beispiel von TSMC. Andere Produktionsschritte anderer Hersteller, wie z.B. Testen oder Assembly sind genauso eindrucksvoll. Die Produktionsschritte und gar der Materialfluss ist hier voll automatisiert, so dass außer für Maintenance kaum Menschen in der gigantischen Produktionsfläche sind. Der Umfang der Produktionsschritte einer Fab ist dabei oft unterschiedlich. Einige Fabs produzieren nur die eigentlichen Wafer. Andere Fabs produzieren ebenfalls die hierfür notwendigen Masken zur Belichtung. Wieder andere Fabs bieten außerdem weiterführende Produktionsschritte an wie das unbedingt notwendige logische Testen der Chips, das Zersägen der Wafer und das Vorbereiten der einzelnen Chips in ein Endprodukt, so dass es in ein elektronisches Produkt wie ein Smartphone eingebaut werden kann. Bonding, Bumping, WLCSP (Wafer Level Chip Scale Package) u.v.m. sind einige solcher weiterführenden Assembly-Schritte.

Die folgenden Fotos zeigen die eigentliche Waferproduktion mit seinen hunderten von sich wiederholenden Schritten wie chemisches und mechanisches Schleifen, Doping, Diffusion, Gasphasenbehandlung, Beschichtungen, Lithographie und Belichtung, Ätzen, Ionisierung, Metallbeschichtungen, chemisches und mechanisches Polieren usw., und das alles in vielen Wiederholungen, bis alle Schichten des Wafers vollständig sind. Und immer wieder dazwischen kommen automatische Inspektionen der Wafer mit Elektronenmikroskopen.

Temperatur, Luftfeuchtigkeit, Luftdruck, Partikelgröße der Luftreinheit, Ionisierung, Magnetfeld, Vibrationen, Lichtwellenlänge usw. sind Parameter, die dabei immer präzise kontrolliert und eingehalten werden müssen.

Der Produktionsprozess wird in dem TSMC Museum of Innovation in Videos teilweise vereinfacht dargestellt. In dem Museum war für mich zwar das Fotografieren erlaubt, nicht jedoch das Filmen. Eines der Videos, eine kurze Übersicht, ist auch auf Youtube verfügbar. Den Link habe ich am Ende dieses Beitrages eingefügt.

Sämtliche Hersteller-Logos auf den komplexen Produktionsanlagen, wie ASML, Applied Materials, Daifuku, Muratec u.v.m. wurden scheinbar aus dem Video digital entfernt. Normalerweise sieht man im Reinraum auf jedem Gerät prominent die Hersteller-Logos.

Wenn man zum ersten Mal einen Reinraum betritt, kommt einem das gelbe Licht ungewöhnlich vor. Das Licht hat eine Wellenlänge, welches die mit Fotolack beschichteten Wafer vor versehentlicher Belichtung bewahrt.

EUV Lithografie:

Eine EUV Lithographie Station kostet ca. 50 Mio. US Dollar. Oft stehen im Zentrum einer Phase (weil dort die strukturellen Erschütterungen und Vibrationen am geringsten sind) 30 oder mehr solcher Geräte, und sie machen dennoch weniger als 5% der gesamten Reinraumfläche aus. Die neuste Generation an Lithografiestationen für 2nm Strukturgröße kostet angeblich momentan noch das Vierfache, also 200 Mio US Dollar. Eine Station hat ca. die Größe von zwei aneinander gereihten Doppeldeckerbussen.

Beispiele für die vielfältigen anderen Stationen im Laufe der Waferferproduktion:

OHT, Overhead Hoist Transport bzw AMHS, Automated Material Handling System. Über dieses an der Decke angebrachte überaus komplexe und autonom agierenende Transportsystem werden die Wafer in standardisierten Behältern (FOUP, Front Opening Unified Pod) sowie die überaus wichtigen Masken zu den Stationen und zwischen den Stationen transportiert. Für das Design und den Betrieb des gigantischen Netzes von Schienen, Weichen und oft auch mehreren Ebenen und den Betrieb von hunderten autonomer Vehikel werden hochqualifizierte und erfahrene Experten aus dem öffentlichen Verkehrswesen beschäftigt, da es keinen großen Unterschied zu dem chaotischen Massenverkehrsfluss in öffentlichen Verkehrsnetzen gibt:

Zu Beginn des Produktionsprozesses werden reine unbehandelte Wafer oder teilproduzierte Wafer von FOSB (Front Opening Shipping Box) in FOUP für den internen Produktionsprozess umgepackt und am Ende des Produktionsprozess, vor dem Shipping, wieder in FOSB umgepackt.

Die vielen automatisierten Systeme müssen durch geeignete Schnittstellen synchronisiert werden. Die Überwachung dieser Systeme findet heutzutage von außerhalb des Reinraumes statt, auch wenn dieses Foto noch aus dem Reinraum stammt. Es ist jedoch nicht mehr zeitgemäß:

CCTV Kameras sind ein wichtiger Teil der Sicherheit. In jeder einzelnen Phase einer Fab sind oft gut und gern über 3000 Kameras, manchmal über 4000 Kameras installiert. Das heißt, pro Fab können es über 10.000 Kameras sein:

Das Foto zeigt einen operativen Sytemüberwachungsraum für die vielfältigen automatischen Produktionssysteme:

Aus verständlichen Gründen gibt es keine Fotos von des SCCs (Secure Control Center) in denen die CCTVs und Alarmsysteme beobachtet werden und Alarme bearbeitet werden. Die SCCs sind der wesentliche Bestandteil des Sicherheitskonzepts.

Insbesondere das Handling von Maskendaten und anderen Kundendaten ist sehr sicherheitskritisch. Selbst wenn die Fab ihre Masken nicht selbst produziert, so sind die Maskendaten dennoch wichtig zur Anpassung der genauen Produktionsparameter. Das Einsehen der Maskendaten ist einer der sicherheitskritischsten Schritte. Dasselbe gilt für die Handhabung von Testskripten für das logische Testen der Wafer und Chips. Beides, Maskendaten und Testskripte sind geheime Kundendaten höchsten Ranges und müssen entsprechend sicher gehandhabt werden.

Im TSMC Museum of Innovation werden viele Filme gezeigt. Der Film mit einem einführenden Überblick, aus dem auch viele der hier abgebildeten Screenshots stammen, ist auf Youtube zu finden und heißt "TSMC Fab Tour". Dieses ist der Link:

Dieser Film gibt einen guten Überblick in die Produktionsweise moderner Chips:

Die Fab 18 in Tainan produziert in 3nm Technik, d.h. die neuesten Prozessoren werden dort produziert. Die Fab 22 in Kaohsiung wird ab nächstes Jahr in 2nm Technik produzieren.

Zu den Kosten:

Quelle: TSMC’s 1.4nm Process, Also Called Angstrom, Will Make Even The Most Lucrative Clients Think Twice When Placing Orders, With An Estimate Claiming That Each Wafer Will Cost $45,000

Ab Q4 diesen Jahres (2025) wird Fab 22 in Kaohsiung mit 2nm die Führungsrolle übernehmen. Aufträge werden seit April entgegen genommen. MediaTek wird der erste oder einer der ersten Großkunden für 2nm sein. Ein einzelner Wafer wird 30.000 USD kosten. Die zukünftige 1,4nm Technologie wird den Preis für einen Wafer auf sagenhafte 45.000 USD schießen lassen. In einen FOUP bzw. FOSB passen 25 Wafer, d.h. der Inhalt eines einzigen Containers wird mehr als 1.1 Mio. USD betragen.

Smartphone Prozessoren haben keine allzu große Fläche. Es passen ca 500 Dies (Chips) auf einen Wafer, den Yield (Ausschuss) nicht berücksichtigt. Das heißt, allein die reinen Fab-Kosten liegen pro Chip bei fast 100 USD, und das noch ohne Testing (auch ausgesprochen teuer. Hier wird nach Dauer des Testdurchlaufs abgerechnet), Personalisierung, ohne Assembly, Sägen, Packaging, Cutting, Bumping, Bonding, WLCSP, Lasern etc., ohne Maskenproduktion (für einen Prozessor sind über 30 Masken notwendig, die pro Stück gut und gern jeweils mehr als 1 Mio USD an Herstellungskosten wert sind. Quelle Das heißt, ein kompletter Maskensatz kostet über 30 Mio. USD), ohne Entwicklungskosten, ohne Steuern, ohne Zoll und ohne Gewinnspanne.

Es braucht bis zu drei Monate, bis ein Wafer alle Produktionsschritte durchlaufen hat und fertig ist. Und dann beginnen Testen und Assembly...

Billig werden die neuen Prozessoren also nicht werden.

Zuletzt bearbeitet: